PRØVNING AF RENHEDSKLASSE FOR TRYKLUFT

- Indhold af partikler

- Vandindhold / trykdugpunkt

- Indhold af olieaerosol

- Mikrobiologiske undersøgelser (indhold af bakterier, gær og skimmelsvampe)

Kontakt os: info@sigma-lab.dk

Renhedsklasser for trykluft udgør det grundlæggende fundament for kvalitetssikring i moderne industrielle trykluftsystemer. ISO 8573-1 standarden definerer præcise krav til luftkvalitet, der sikrer optimal drift og produktsikkerhed på tværs af kritiske industrigrene. For virksomheder, der anvender trykluft i produktionsprocesser, repræsenterer disse klassifikationer ikke blot tekniske specifikationer, men afgørende faktorer for operationel succes og overholdelse af regulatoriske krav.

Grundlaget for ISO 8573-1 Klassifikation

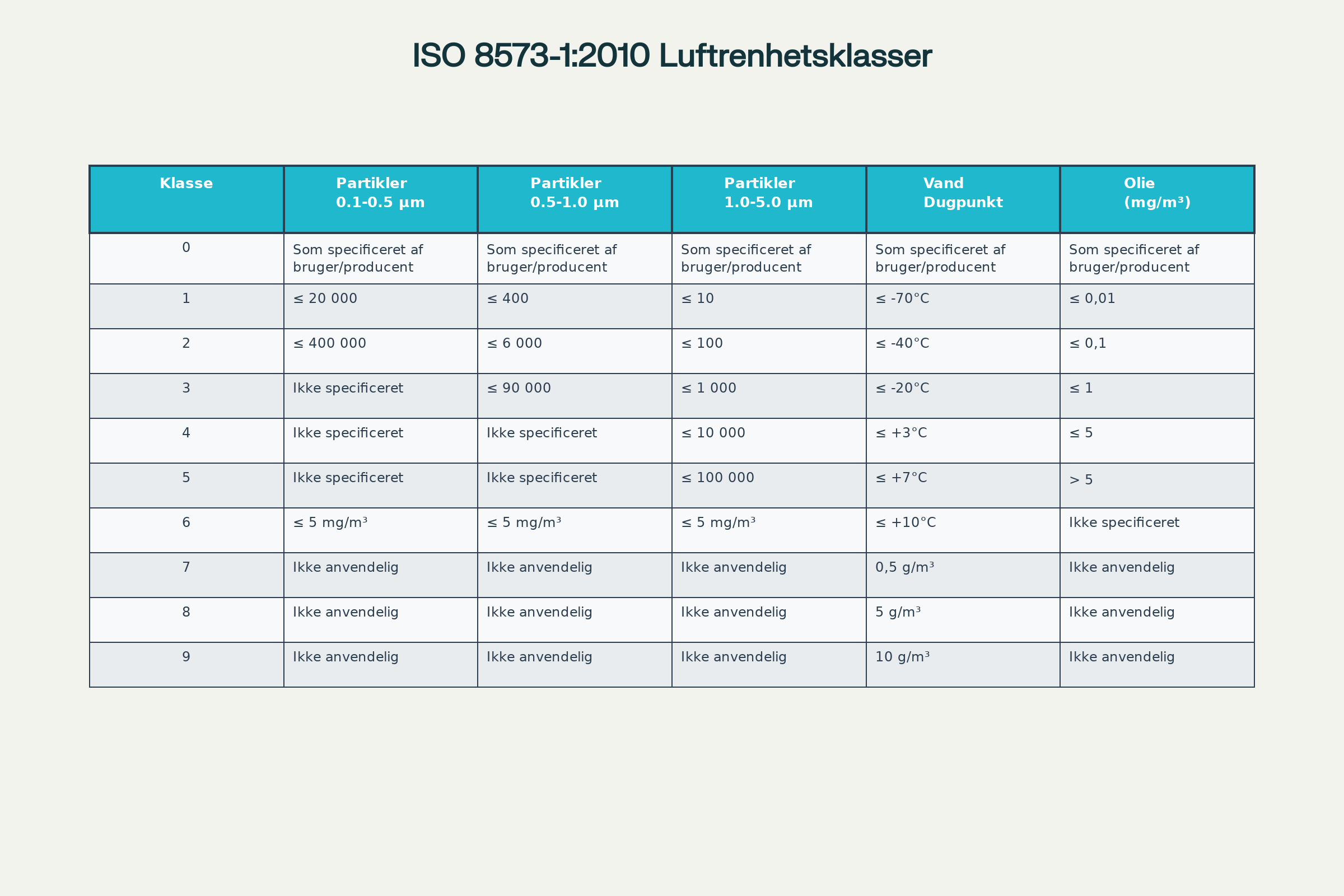

ISO 8573-1 standarden, der blev revideret i 2010, etablerer et omfattende klassifikationssystem for trykluftkvalitet baseret på tre primære kontaminanttyper: faste partikler, vand og olie. Dette internationale anerkendte system gør det muligt for industrien at specificere nøjagtige kvalitetskrav og sikre konsistent ydeevne på tværs af forskellige anvendelser og geografiske regioner.

Klassifikationssystemet anvender en numerisk betegnelse fra 0 til 9, hvor klasse 0 repræsenterer den højeste renhedsgrad med bruger- eller producentspecificerede krav, der er strengere end klasse 1. De højere numre angiver gradvist mindre strenge renhedskrav, hvilket giver fleksibilitet i valg af passende kvalitetsniveau for forskellige industrielle applikationer.

Detaljeret Analyse af Kontaminanttyper

Faste Partikler og Partikelstørrelsesklassifikation

Partikelkontaminering udgør en af de mest kritiske faktorer i trykluftkvalitet, da selv mikroskopiske partikler kan forårsage betydelig skade på følsomt udstyr og kompromittere produktkvalitet. ISO 8573-1 standarden definerer partikelkrav i tre specifikke størrelsesintervaller: 0,1-0,5 µm, 0,5-1,0 µm og 1,0-5,0 µm.

For klasse 1 partikler, som kræves i de mest kritiske anvendelser som fødevareproduktion og farmaceutisk industri, må luften maksimalt indeholde 20.000 partikler i størrelsesområdet 0,1-0,5 µm, 400 partikler i området 0,5-1,0 µm og kun 10 partikler i området 1,0-5,0 µm pr. kubikmeter luft. Disse ekstreme krav afspejler nødvendigheden af at forhindre produktkontaminering i følsomme processer.

Moderne laserpartikeltællere anvendes til præcis måling af partikelkoncentrationer i alle fire størrelseskategorier samtidigt. Denne teknologi gør det muligt at dokumentere overholdelse af ISO 8573-1 krav og identificere potentielle problemer i trykluftsystemer, før de påvirker produktionskvaliteten.

Vandindhold og Dugpunktskontrol

Vandkontaminering i trykluft kan optræde i tre former: vanddamp, flydende vand og vandaerosol. Dugpunktet fungerer som den primære måleenhed for vandindhold i klasse 1-6, mens klasse 7-9 specificeres ved væskekoncentration i gram pr. kubikmeter.

Klasse 1 vand kræver et trykdugpunkt på -70°C eller lavere, hvilket sikrer ekstrem tørhed og er afgørende i applikationer som elektronikproduktion og farmaceutisk fremstilling, hvor selv minimal fugt kan forårsage korrosion eller mikrobiologisk vækst. Dette ekstremt lave dugpunkt kræver sofistikerede tørringssystemer som adsorptionstørrere med regenerering.

Moderne dugpunktsmålere med nøjagtigheder på ±2°C i temperaturområdet fra -70°C til +30°C anvendes til kontinuerlig overvågning af vandindhold i kritiske trykluftsystemer. Disse instrumenter er afgørende for at sikre kontinuerlig overholdelse af kvalitetskrav og for at forhindre kondensation i downstream udstyr.

Oliekontaminering og Aerosoldetektion

Oliekontaminering stammer primært fra smøremidler i oliesmurte kompressorer og kan optræde som olieaerosol, oliedamp eller flydende olie. For klasse 1 olie må det totale olieindhold ikke overstige 0,01 mg/m³, hvilket kræver højtydende koalescensfiltre og ofte oliefri kompressorteknologi.

Avancerede FTIR-analysemetoder (Fourier Transform Infrared Spectroscopy) kan detektere olieindhold ned til 0,003 mg/m³, hvilket overstiger kravene til selv de strengeste klassifikationer. Denne teknologi gør det muligt at verificere “oliefri” luftkvalitet i kritiske applikationer som fødevareproduktion og medicinalindustrien.

Koalescensfiltre med højtydende glasfiberteknologi fjerner effektivt olieaerosoler gennem en proces, hvor små oliedråber samles til større dråber, der derefter kan adskilles gravitationsmæssigt. Moderne to-trins koalescensfiltre kan opnå oliefjernelseseffektiviteter på over 99,99% for partikler ned til 0,01 µm.

Mikrobiologiske Aspekter og ISO 8573-7

Selvom mikrobiologisk kontaminering ikke er omfattet af grundklassifikationen i ISO 8573-1, adresseres dette kritiske område i ISO 8573-7, som definerer testmetoder for levedygtige mikroorganismer i trykluft. Denne standard specificerer procedurer for kvantificering af bakterier, gær og skimmelsvampe udtrykt i CFU/m³ (Colony Forming Units pr. kubikmeter).

Mikrobiologisk testing anvendes impaction samplers, hvor luftprøver dirigeres gennem spalter på roterende agarplader, hvilket muliggør vækst og kvantificering af levedygtige mikroorganismer. Inkubationsforhold ved 30-35°C for bakterier og 20-25°C for gær og skimmel i 48-72 timer på Tryptone Soy Agar (TSA) sikrer optimal vækstbetingelser for detektion.

ATP-baserede online målemetoder repræsenterer den nyeste udvikling inden for mikrobiologisk overvågning med detektionstærskel på 0,1 femtomol ATP, hvilket muliggør realtidsovervågning af mikrobiologisk aktivitet. Denne teknologi har reduceret kvalificeringstiden i GMP-miljøer med op til 65% sammenlignet med traditionelle kulturteknikker.

Branchespecifikke Krav og Anvendelser

Fødevareindustri og BRC-standarder

Fødevareindustrien anvender typisk klasse 1.4.1 eller 1.2.1 for applikationer med direkte fødevarekontakt. BRC (British Retail Consortium) standarder fastholder strengere krav end den opdaterede ISO 8573-1:2010, hvilket kræver overholdelse af de oprindelige 2001-grænseværdier for partikelindhold. Dette sikrer maksimal fødevaresikkerhed og minimerer risikoen for produktkontaminering.

For tørre fødevareprodukter kræves klasse 1 partikler, klasse 2 vand og klasse 1 olie (1.2.1), mens våde fødevareprodukter tillader klasse 4 vand på grund af deres naturlige fugtindhold (1.4.1). Pakkemaskiner følger typisk samme krav som direkte fødevarekontakt for at forhindre sekundær kontaminering gennem emballage.

Farmaceutisk Industri og GMP-compliance

Farmaceutisk produktion kræver de strengeste luftkvalitetsstandarder, hvor klasse 0 eller 1 ofte er påkrævet for kritiske processer. GMP (Good Manufacturing Practice) regulativer kræver omfattende validering og kontinuerlig overvågning af trykluftsystemer, der kommer i kontakt med lægemiddelprodukter.

Steril pakning af medicin anvender ofte klasse 0.1.0 specifikationer, hvor både partikel-, vand- og oliekrav overstiger standardklassifikationer.

Tablettproduktion kræver typisk klasse 1.2.1 for at forhindre krydskontaminering og sikre produktkonsistens.

Validering i farmaceutisk industri følger OQ (Operational Qualification) procedurer, hvor containere og udstyr testes med dataloggere for at dokumentere overholdelse af termiske og trykgradienter. Maksimale trykændringer på 10 bar/min skal overholdes for at forhindre mekaniske påvirkninger på følsomme processer.

Elektronik- og Halvlederindustri

Halvlederproduktion kræver ekstrem luftrenhed med klasse 1.2.1 specifikationer for at forhindre partikelbetinget defektrate i mikroelektroniske komponenter. Præcisionsrengøring af elektroniske komponenter anvender klasse 1.3.1 for at sikre partikelfrie overflader før assemblering.

Renrumskrav i elektronikproduktion følger ofte ISO 14644-1 klassifikationer, som komplementerer trykluftsstandarder for at sikre helhedsorienteret kontaminationskontrol. Integration mellem luftkvalitetsstandarder og renrumskrav sikrer optimal produktionskvalitet.

Medicinsk Udstyr og Åndedrætsapplikationer

Medicinsk trykluft til åndedrætsværn reguleres af Arbejdstilsynets vejledning D.5.1, som specificerer strenge krav til luftkvalitet for at beskytte brugerens sundhed. Årlige kontrolmålinger er påkrævet for at dokumentere overholdelse af sikkerhedsstandarder.

Tandlægeinstrumenter og respiratorer kræver klasse 1.2.1 luftkvalitet for at sikre patientsikkerhed og forhindre sundhedsrisici. FDA CFR 21.170-199 regulativer for medicinsk udstyr komplementerer ISO-standarder for at sikre regulatorisk compliance.

Testmetoder og Validering

Partikeltælling og Prøvetagningsprocedurer

ISO 8573-4:2019 definerer detaljerede metoder for partikelmåling i trykluft med krav om isokinetisk prøvetagning for at sikre repræsentative målinger. Moderne laserpartikeltællere kan måle partikler ned til 0,1 µm samtidigt i fire størrelseskategorier med høj præcision.

Isokinetisk prøvetagning sikrer, at lufthastigheden i prøvetagningsrøret matcher hovedstrømmens hastighed, hvilket forhindrer partikelseparation og sikrer nøjagtige målinger. Brug af strømningsregulatorer eller trykregulatorer, der ændrer prøvens tryk eller temperatur, klassificeres som vejledende testing og kan ikke anvendes til validering.

Olieanalysemetoder

ISO 8573-2 og ISO 8573-5 specificerer testmetoder for henholdsvis olieaerosol og oliedamp i trykluft. Moderne analytiske teknikker inkluderer FTIR-spektroskopi for præcis kvantificering af olieindhold ned til 0,003 mg/m³.

Kemiske detektorrør anvendes i vejledende testing, men opfylder ikke ISO-krav til valideret måling. PID-baserede (Photoionization Detector) olieanalysatorer kan give hurtige resultater, men mangler den præcision, der kræves til validerede målinger.

Vandmåling og Dugpunktsbestemmelse

ISO 8573-3 og ISO 8573-9 beskriver testmetoder for henholdsvis vanddamp og flydende vand i trykluft. Højpræcisions dugpunktsmålere med nøjagtigheder på ±2°C i det kritiske temperaturområde fra -70°C til +30°C er afgørende for valideret vandmåling.

Kapacitive og konduktive sensorer anvendes til kontinuerlig dugpunktsovervågning i produktionssystemer, mens chilled mirror teknologi giver referencemålinger med højeste præcision for kalibrering og validering.

Filtrering og Luftbehandlingsteknologier

Partikelfiltrering og Effektivitetsgrad

Koalescensfiltre med højtydende glasfibermedier opnår partikelfjernelseseffektiviteter på 99,99% for partikler ned til 0,01 µm gennem kombinerede mekanismer af impaction, interception og diffusion. Brownsk bevægelse af ultrasmå partikler øger fangsteffektiviteten i det kritiske størrelsesområde omkring 0,1 µm.

HEPA-filtre (High Efficiency Particulate Air) fjerner 99,97% af partikler ≥0,3 µm og anvendes i de mest kritiske applikationer som renrumsventilation og farmaceutisk produktion. ULPA-filtre (Ultra Low Penetration Air) opnår endnu højere effektiviteter på 99,999% for partikler ≥0,12 µm.

Moderne to-trins koalescensfiltre kombinerer grov præfiltrering med finfiltrering i én enhed, hvilket reducerer pladsbehovet og energiforbruget sammenlignet med konventionelle separate filterkombinationer. 3D-strukturerede lag i avancerede filtre optimerer partikelfangst og minimerer trykfald.

Adsorptionstørring og Regenereringsprocesser

Adsorptionstørrere anvender silicagel eller aktiveret aluminiumoxid til at opnå ekstreme dugpunkter ned til -70°C eller lavere. Temperaturkompenserede regenereringsprocesser sikrer stabil ydelse ved varierende driftsforhold og har vist 35% forbedring i vanddampfjernelse sammenlignet med konventionelle systemer.

Kold regenerering anvendes i standardapplikationer og forbruger 15-20% af produktluften til regenerering af adsorptionsmateriale. Varm regenerering med ekstern varmetilførsel reducerer regenereringsluftsforbruget til 7-10% og er energimæssigt fordelagtigt i større systemer.

Membrantørring med selektive membraner under 0,1 µm tykkelse repræsenterer den nyeste teknologi med forbedret fugtkontrol og reduceret energiforbrug. Temperaturkompenserede permeabilitetskoefficienter sikrer stabil dugpunktskontrol selv ved varierende omgivelsesforhold.

Oliefjernelse og Dampadsorption

Aktivkulfiltre fjerner oliedampe og organiske opløsningsmidler gennem adsorption på den højspecifikke overflade af aktivt kul. Disse filtre kræver regelmæssig udskiftning minimum hver 6. måned for at opretholde optimal ydelse.

Katalytiske oxidationsfiltre nedbryder oliedampe ved høj temperatur og anvendes i specialapplikationer, hvor regenerering af aktivkul ikke er praktisk. Disse systemer kræver præcis temperaturkontrol og er energikrævende, men sikrer fuldstændig fjernelse af olieforurening.

Oliefri kompressorteknologi eliminerer kilden til oliekontaminering og anvendes i kritiske applikationer som fødevareproduktion og medicinsk luftforsyning. Skruekompressorer med vandindsprøjtning og centrifugalkompressorer leverer naturligt oliefri luft, der kun kræver efterfiltrering for partikler og vand.

Kontinuerlig Overvågning og Validering

Online-monitoringssystemer

Real-time sensorer med multi-parameter målekapacitet kan nu detektere ændringer i olieindhold ned til 0,003 mg/m³ og giver kontinuerlig overvågning af trykluftkvalitet. Maskinlæringsalgoritmer integreret i moderne overvågningssystemer kan forudsige potentielle kvalitetsafvigelser timer før de opstår.

Prædiktiv analyseteknologi har dokumenteret reduktioner i uplanlagte produktionsstop på op til 47% gennem tidlig identifikation af kvalitetstrends og proaktiv vedligeholdelse. Integration med produktionsstyringssystemer muliggør automatisk respons på kvalitetsafvigelser.

Validerings- og Kalibreringsprocedurer

DANAK-akkrediterede laboratorier udfører kalibrering af måleinstrumenter med sporbarhed til nationale standarder. Tredjepartsverificering af filtersystemer og luftbehandlingsudstyr af organisationer som Lloyds Register sikrer uafhængig dokumentation af ydelsesparametre.

Periodisk validering skal udføres minimum årligt for kritiske systemer, mens kontinuerlig overvågning anbefales for applikationer med høj risiko. Validerigsudstyr skal kalibreres i kundespecifikke kalibreringspunkter for optimal præcision.

Økonomiske og Operationelle Overvejelser

Kost-benefit-analyse af Luftkvalitet

Energiforbrug stiger eksponentielt med stigende luftkvalitetskrav, da højeffektive filtre og tørringsudstyr kræver betydelig energi til drift. Livscyklusomkostninger skal inkludere initialinvesteringer, energiforbrug, vedligeholdelse og nedetid for at give et komplet økonomisk billede.

Produkttilbagekaldelser og kvalitetsproblemer som følge af utilstrækkelig luftkvalitet kan koste millioner og overstige investeringerne i højkvalitets luftbehandlingsudstyr. Forebyggende vedligeholdelse baseret på kontinuerlig overvågning reducerer totale driftsomkostninger gennem forbedret systemeffektivitet.

Regulatorisk Compliance og Risikostyring

FDA, EMA og andre myndigheder kræver omfattende dokumentation af luftkvalitet i regulerede industrier. Audit trails og validerede målinger er afgørende for myndighedsgodkendelser og for at bestå regulatoriske inspektioner.

Risiko assessment skal identificere kritiske kontrolpunkter i trykluftsystemer og etablere monitoring strategier baseret på potentielle konsekvenser af kvalitetsafvigelser. HACCP-principper (Hazard Analysis Critical Control Points) anvendes ofte i fødevareindustrien til systematisk risikostyring.

5 Overraskende Fakta om Renhedsklasser Trykluft

- Renhedsklasser for trykluft er opdelt i forskellige niveauer, hvor klasse 0 repræsenterer den reneste luft og klasse 3 den mest forurenede.

- Trykluft i klasse 0 er så ren, at den kan bruges i kritiske medicinske applikationer, såsom kirurgiske procedurer.

- Overholdelse af renhedsklasser kan påvirke maskiners levetid og effektivitet betydeligt, hvilket kan spare virksomheder for store omkostninger.

- Der er ikke kun fokus på partikler; fugt og olieindhold er også kritiske faktorer i vurderingen af trykluftens renhed.

- Nogle industrier, såsom fødevare- og medicinalindustrien, har strenge krav til renhedsklasser for at sikre produktkvalitet og sikkerhed.

Bæredygtighedsinitiativer

Energioptimering gennem intelligente styresystemer kan reducere energiforbruget i luftbehandlingsudstyr med 20-30% ved at tilpasse kapaciteten til aktuelle kvalitetskrav. Varmegenvinding fra kompressorer og tørrere forbedrer den samlede energieffektivitet af trykluftsystemer.

Cirkulær økonomi principper implementeres gennem regenerering af adsorptionsmaterialer og genanvendelse af filterkomponenter, hvilket reducerer miljøpåvirkningen og driftsomkostningerne. Miljøvenlige kølemidler i køletørrere erstatter ozonlagsnedbrydende stoffer i overensstemmelse med Montreal-protokollen.

Renhedsklasser for trykluft repræsenterer et sofistikeret og kritisk aspekt af moderne industriel luftbehandling. ISO 8573-1 standarden giver det nødvendige fundament for at sikre optimal produktkvalitet, udstyrslevetid og regulatorisk compliance på tværs af kritiske industrigrene. Med den fortsatte udvikling inden for sensor- og analyseteknologier vil fremtidens trykluftsystemer tilbyde endnu højere præcision og effektivitet i opretholdelsen af optimal luftkvalitet.

Hvad er renhedsklasser for trykluft?

Renhedsklasser for trykluft er standarder, der definerer niveauet af forurenende stoffer i trykluftsystemer. Disse klasser er fastsat af ISO 8573, som angiver de maksimale tilladte niveauer af partikler, fugt og olieindhold i trykluften, afhængigt af anvendelsen.

Hvordan måles trykluftens renhed?

Målingen af trykluftens renhed sker ved hjælp af specifikke filtre og instrumenter, der kan detektere partikler og forureninger. ISO 8573-1 definerer de metoder og teknikker, der anvendes til at sikre korrekt måling af luftkvaliteten.

Hvad er ISO 8573, og hvorfor er det vigtigt?

ISO 8573 er en international standard, der specificerer kravene til renhed af trykluft. Denne standard sikrer, at trykluftsystemer opfylder de nødvendige krav til kvalitet og pålidelighed, hvilket er afgørende for mange industrier som fødevareproduktion og farmaceutisk produktion.

Hvad er forskellen mellem de forskellige renhedsklasser?

De forskellige renhedsklasser, såsom klasse 0, 1 og 2, angiver niveauerne af forureninger i trykluften. Klasse 0 er den højeste kvalitet og indeholder ingen forurenende stoffer, mens klasse 2 tillader en vis mængde partikler og fugt, hvilket er passende til mindre kritiske anvendelser.

Hvordan påvirker olieniveauet trykluftens kvalitet?

Olieniveauet i trykluften er en vigtig faktor, da høje niveauer af olie kan føre til kontaminering af produkter, der kommer i direkte kontakt med luften. Filtre, der er designet til at fjerne olie, er essentielle for at opretholde høj trykluftkvalitet.

Hvilke forurenende stoffer kan være til stede i trykluften?

Trykluften kan indeholde forskellige forurenende stoffer, herunder faste partikler, fugt, olieindhold, aerosoler og andre skadelige stoffer. Håndtering af disse forurenende stoffer er afgørende for at sikre renheden af trykluften, især i kritiske applikationer.

Hvordan kan jeg forbedre luftkvaliteten i mit trykluftsystem?

For at forbedre luftkvaliteten i dit trykluftsystem kan du regelmæssigt udskifte filtre, installere højtydende kompressorer og sikre korrekt vedligeholdelse af hele systemet. Det er også vigtigt at følge standarder henhold til ISO for at opnå optimal renhed.

Hvad er konsekvenserne af dårlig trykluftkvalitet?

Dårlig trykluftkvalitet kan føre til produktskader, ineffektiv produktion og øgede omkostninger til vedligeholdelse. Forurenende stoffer i trykluften kan også påvirke produktets kvalitet, hvilket gør det vigtigt at opretholde de nødvendige renhedsklasser.

Hvordan vælger jeg det rigtige filter til mit trykluftsystem?

Valget af det rigtige filter afhænger af de specifikke krav til trykluftens renhed og de forurenende stoffer, der kan være til stede. Det er vigtigt at overveje faktorer som partikelstørrelse, olieindhold og anvendelse for at vælge det mest effektive filter til dit system.

sigma-lab.dk er et mærke, der ejes af Biuro Naukowo-Techniczne SIGMA, Jezycka 44a/5, 60-865 Poznan, Polen.

VAT ID: PL6661925548

Kontakt

-

Email:

info@sigma-lab.dk

[sprog: dansk, engelsk]

Telefon:

+48 530 30 90 30

[sprog: engelsk]