PRØVNING AF RENHEDSKLASSE FOR TRYKLUFT

- Indhold af partikler

- Vandindhold / trykdugpunkt

- Indhold af olieaerosol

- Mikrobiologiske undersøgelser (indhold af bakterier, gær og skimmelsvampe)

Kontakt os: info@sigma-lab.dk

Introduktion til ISO 8573 standardserien

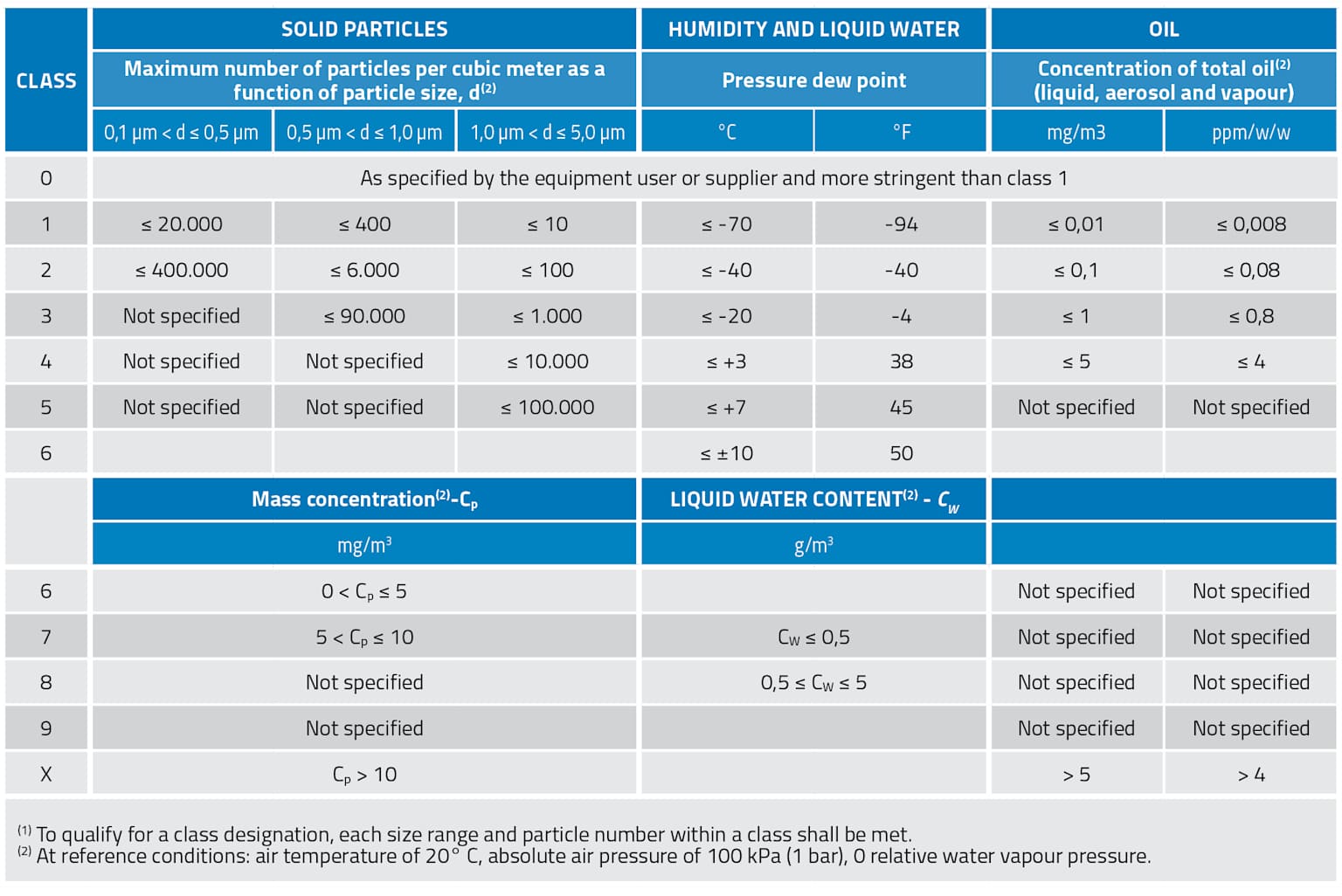

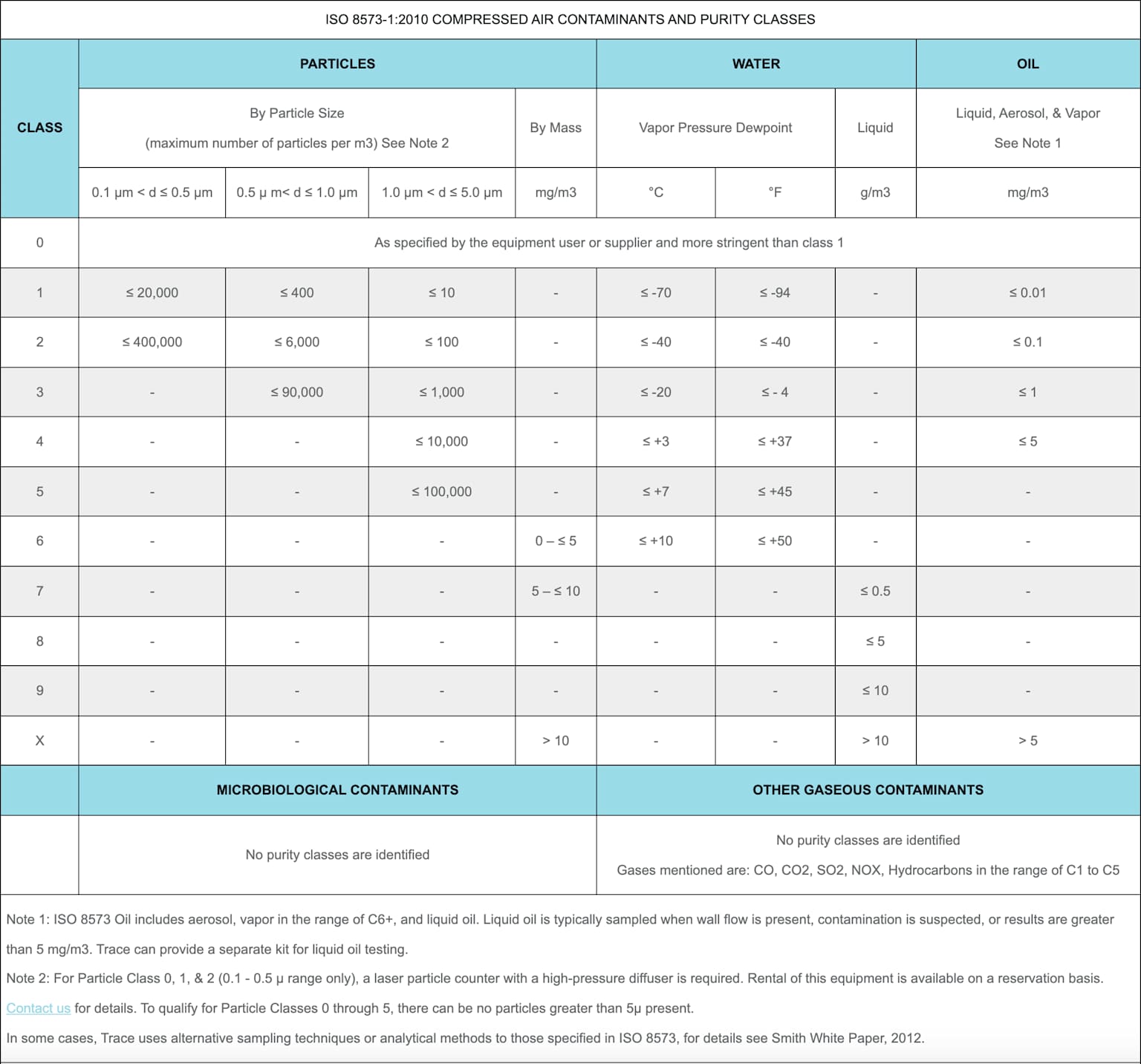

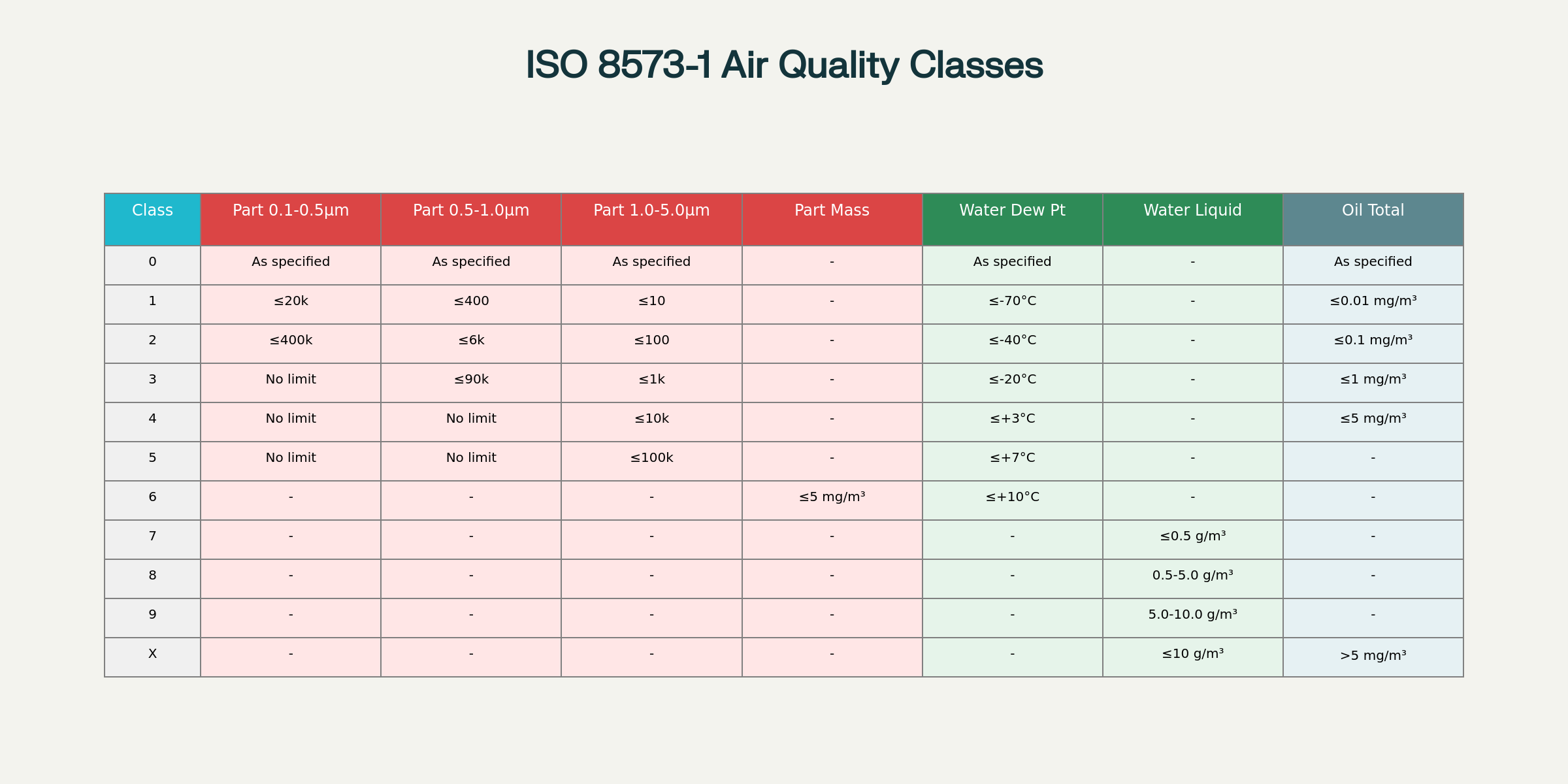

ISO 8573 standardserien er det internationale benchmark for trykluftskvalitet og består af ni separate dele, der definerer forureningsklasser og testmetoder. Del 1 (ISO 8573-1:2010) specificerer renhetsklasser for trykluft med hensyn til partikler, vand og olie, mens dele 2-9 beskriver de specifikke testmetoder, der skal anvendes til hver type kontaminant.

Standarden klassificerer trykluft ved hjælp af en tre-cifret betegnelse [A:B:C], hvor A repræsenterer partikelklasse, B vandindhold og C olieindhold. Klasse 0 repræsenterer den højeste renhed og kræver, at alle parametre opfylder krav, der er mere stringente end klasse 1.

Grundlæggende forureningstyper

Trykluft indeholder typisk tre hovedtyper af forureninger:

Faste partikler stammer fra atmosfærisk støv, slitage af kompressorkomponenter og korrosion i rørsystemer. Disse partikler måles både efter størrelse (0,1-5,0 μm) og antal per kubik meter luft.

Vandindhold forekommer i form af vanddamp, flydende vand og aerosoler. Fugtindholdet måles ved dugpunkttemperatur eller som massekoncentration af flydende vand.

Olieindhold omfatter olieaerosoler, flydende olie og oliedamp fra kompressorsmøring eller atmosfærisk forurening. Den samlede oliekoncentration måles som sum af alle olieformer.

ISO 8573 kvalitetsklassificering og grænseværdier

[Chart 79]

Klassificeringssystemet i ISO 8573-1 giver virksomheder mulighed for at vælge det optimale renhedsniveau baseret på deres specifikke applikationskrav. Valget af kvalitetsklasse påvirker direkte valg af filtrering, tørring og overvågningsudstyr.

Branchespecifikke krav til trykluftskvalitet

Forskellige industrier har varierende krav til trykluftskvalitet baseret på risikoen for produktkontaminering:

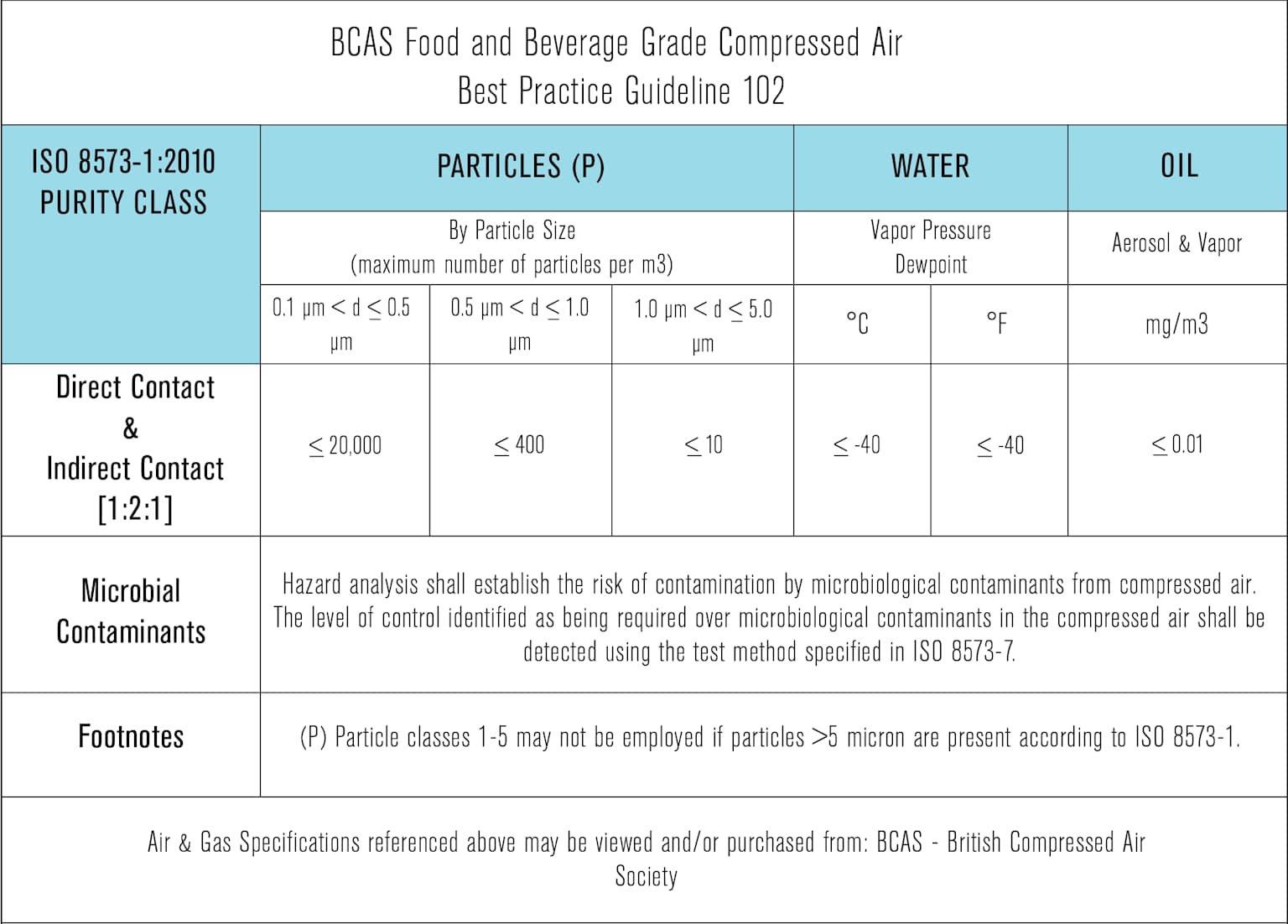

Fødevare- og drikkevareindustrien kræver typisk klasse 1:2:1 eller 2:4:2 afhængigt af, om luften kommer i direkte eller indirekte kontakt med produkter. For direkte kontakt med fødevarer anbefales klasse 0 for at eliminere enhver risiko for kontaminering.

Farmaceutisk industri anvender generelt klasse 1:2:1 for direkte kontakt applikationer og 2:3:2 for indirekte kontakt i overensstemmelse med GMP-krav. Validering af trykluftsystemer er obligatorisk og skal dokumenteres grundigt.

Elektronikproduktion kræver typisk klasse 1:3:1 for at beskytte følsomme komponenter mod partikler og fugt. Oliefriet luft er kritisk for at undgå kontaminering af elektroniske kredsløb.

Testmetoder og prøvetagningsprocedurer

ISO 8573 testmetoder oversigt

Hver del af ISO 8573 standardserien definerer specifikke testmetoder for forskellige kontaminanter:

ISO 8573-4 specificerer testmetoder for partikelindhold ved hjælp af optiske partikelrådgivere (OPC) eller optiske aerosolspektrometre (OAS). Metoderne kræver isokinetisk prøvetagning for at sikre repræsentative resultater.

ISO 8573-3 dækker måling af fugtighed ved hjælp af forskellige metoder som kondensation, spektroskopi, kemiske og elektriske metoder. Dugpunktmåling er den foretrukne metode for klassificering.

ISO 8573-2 beskriver testning af olieaerosol gennem membransamling efterfulgt af opløsningsmiddelekstraktion og analyse ved hjælp af infrarød spektroskopi eller gaskromatografi.

ISO 8573-5 specificerer bestemmelse af oliedamp ved gaskromatografi efter prøvetagning gennem aktivt kul. Resultaterne skal kombineres med olieaerosol-målinger for at opnå total olieindhold.

Korrekt prøvetagning for ISO 8573 overholdelse

Prøvetagningsmetodikken er kritisk for at opnå nøjagtige og reproducerbare resultater. ISO 8573 standarderne specificerer to hovedprøvetagningsmetoder:

Fuldstrømsprøvetagning anvendes når hele luftstrømmen ledes gennem testudstyr. Denne metode er ideel til mindre systemer eller når direkte måling er mulig.

Isokinetisk delstrømsprøvetagning sikrer, at lufthastigheden i prøvetagningspunktet matcher hastigheden i hovedrøret. Dette er særlig vigtigt for partikel- og mikrobiologisk prøvetagning.

Prøvetagningspunkter skal være placeret mindst 6 rørdiametre efter bøjninger eller forstyrrelse og mindst 3 rørdiametre før næste forstyrrelse. Prøvetagningsudstyr skal være fremstillet af materialer, der ikke bidrager til kontaminering.

Validering og dokumentationskrav

GMP og farmaceutisk validering

Farmaceutiske virksomheder skal følge stringente valideringsprotkoller for trykluftsystemer i overensstemmelse med Good Manufacturing Practice (GMP) retningslinjer. Validering omfatter flere faser:

Design Qualification (DQ) dokumenterer, at systemdesignet opfylder brugerens krav og relevante standarder. Dette omfatter specifikation af kvalitetsklasser for hver anvendelse.

Installation Qualification (IQ) verificerer, at systemet er installeret korrekt i henhold til designspecifikationer. Alle komponenter dokumenteres og kalibreres.

Operational Qualification (OQ) demonstrerer, at systemet fungerer som planlagt under alle driftsforhold. Dette omfatter test ved minimale og maksimale belastninger.

Performance Qualification (PQ) bekræfter, at systemet konsekvent producerer trykluft af den specificerede kvalitet over en længere periode. Typisk kræves 2-4 ugers kontinuerlig overvågning.

HACCP implementering for fødevareindustrien

HACCP-principper (Hazard Analysis and Critical Control Points) anvendes til at identificere kritiske kontrolpunkter i trykluftsystemer:

Fareanalyse identificerer potentielle kontaminerings-risici fra trykluft

Kritiske kontrolpunkter defineres hvor trykluft kan påvirke fødevaresikkerheden

Kritiske grænser etableres for hver kontaminanttype

Overvågningsprocedurer implementeres for kontinuerlig kontrol

Korrigerende handlinger defineres når grænser overskrides

Verifikationsprocedurer bekræfter systemets effektivitet

Dokumentation sikrer sporbarhed og compliance

Testudstyr og instrumentering

Nødvendigt udstyr til ISO 8573 testning

[Image 72]

Partikelrådgivere skal være kalibreret med certificerede polystyren latex mikrosfærer (PSL) og opfylde kravene i ISO 21501-1 eller ISO 21501-4. Kalibrering skal være maksimalt 12 måneder gammel.

Dugpunktsmålere skal have tilstrækkelig nøjagtighed til den specificerede kvalitetsklasse. For klasse 1 (≤-70°C) kræves høj præcisionsinstrumenter med sporbar kalibrering.

Olieanalyseuudstyr omfatter membranfilterholdere, opløsningsmiddelekstraktionsudstyr og infrarød spektrometre eller gaskromatografer. Laboratoriefaciliteter skal være akkrediteret for at sikre resultaters gyldighed.

Mikrobiologisk prøvetagningsudstyr inkluderer spalteprøvetagere og agarplader for dyrkning af levedygtige mikroorganismer. Sterilisering af udstyr er kritisk for at undgå kontaminering.

Kalibrering og kvalitetssikring

Alle måleinstrumenter skal være regelmæssigt kalibreret mod sporbare standarder. Kalibreringsintervaller skal baseres på instrumentets stabilitet, anvendelsesfrekvens og kritikalitet af målingerne.

Kvalitetskontrolprocedurer inkluderer brug af referencestandarder, duplikatanalyser og interlaboratoriesammenligninger for at sikre nøjagtighed og reproducerbarhed.

Implementering af overholdelsesstrategier

Systematisk tilgang til ISO 8573 implementering

Succesful implementering af ISO 8573 overholdelse kræver en struktureret tilgang:

Risikovurdering identificerer kritiske anvendelsespunkter hvor trykluftskvalitet kan påvirke produktkvalitet eller sikkerhed. Denne analyse bestemmer nødvendige kvalitetsklasser for forskellige dele af systemet.

Systemdesign optimeres til at levere den krævede luftkvalitet mest omkostningseffektivt.

Dette omfatter valg af kompressorer, filtre, tørrere og distributionssystemer.

Prøvetagningsstrategi udvikles baseret på systemets kompleksitet og kritikalitet.

Antallet af prøvetagningspunkter og testfrekvens skal være risikobaseret.

Dokumentationssystemer etableres for at spore alle testresultater, kalibreringer og systemændringer.

Dette sikrer sporbarhed og understøtter kontinuerlig forbedring.

Kontinuerlig overvågning og vedligeholdelse

Regelmæssig overvågning er essentiel for at opretholde ISO 8573 overholdelse

Online overvågningssystemer kan provide kontinuerlig data om partikeltal, dugpunkt og olieindhold.

Alarmer aktiveres automatisk, hvis grænseværdier overskrides.

Forebyggende vedligeholdelse sikrer optimal ydeevne af filtre, tørrere og andre behandlingskomponenter.

Vedligeholdelsesplaner skal baseres på producentens anbefalinger og driftserfaring.

Trendanalyse af testdata kan identificere gradvis forringelse af luftkvalitet før kritiske grænser nås.

Dette muliggør proaktive korrigerende handlinger.

Håndtering af afvigelser og CAPA

Når testresultater overstiger specificerede grænser, skal systematiske korrigerende og forebyggende handlinger (CAPA) implementeres

Øjeblikkelig respons isolerer påvirkede områder og implementerer midlertidige kontrolforanstaltninger

Rodårsagsanalyse identificerer den underliggende årsag til kvalitetsproblemer

Korrigerende handlinger adresserer den umiddelbare årsag til problemet

Forebyggende handlinger implementeres for at forhindre gentagelse

Effektivitetsvurdering bekræfter, at handlingerne har løst problemet

Omkostnings-nytte analyse

Investeringsomkostninger vs. kvalitetsfordele

Implementering af ISO 8573 overholdelse kræver betydelige investeringer i udstyr og testning, men fordelene overstiger typisk omkostningerne

Direkte besparelser omfatter reduceret produktspild, færre produkttilbagekaldelser og lavere udstyrswedligeholdelsesomkostninger.

Ren trykluft forlænger filtres og udstyrs levetid betydeligt.

Indirekte fordele inkluderer forbedret produktkvalitet, øget kundetilfredshed og reducerede risici for regulatoriske sanktioner. Troværdighed hos kunder og regulatorer er uvurderlig.

Risikoreduktion minimerer potentielle tab fra produktkontaminering, især i højrisikoindustrier som fødevarer og farmaceutika.

ROI-beregning for trykkluftskvalitet

Return on investment (ROI) for trykkluftskvalitetsforbedringer kan beregnes ved at sammenligne implementeringsomkostninger med årlige besparelser:

Reduktion i produktspild: 2-5% af produktionsomkostninger

Mindre udstyrsnedetid: 10-20% reduktion i vedligeholdelsesomkostninger

Forlænget filterlevetid: 30-50% reduktion i filtrerudskiftningsomkostninger

Undgåede tilbagekaldelser: Potentielle millionbesparelser per hændelse

Typiske tilbagebetalingsperioder varierer fra 1-3 år afhængig af industri og applikation.

Branchespecifikke implementeringsguides

Fødevare- og drikkevareindustri

Fødevareindustrien har specifikke krav, der går ud over ISO 8573:

Direktkontakt applikationer som tørring, blæsning og produkthåndtering kræver klasse 1:2:1 eller bedre. Alle olieformer skal elimineres for at undgå smagsafvigelser og sundhedsrisici.

Indirekte kontakt som pneumatisk udstyr og emballagehåndtering kan anvende klasse 2:4:2. Lækage fra pneumatisk udstyr kan stadig kontaminere produktionsmiljøet.

HACCP integration kræver, at trykkluftskvalitet inkluderes i fødevaresikkerhedsplaner. Kritiske kontrolpunkter skal identificeres og overvåges systematisk.

Farmaceutisk industri

Farmaceutiske virksomheder skal overholde både ISO 8573 og GMP-retningslinjer:

Aseptiske processer kræver typisk klasse 1:2:1 eller klasse 0 for højest kritiske applikationer. Steril luft er obligatorisk for fermentering og aseptisk fyldning.

Ikke-aseptiske processer kan anvende klasse 2:3:2 men skal stadig opfylde GMP-dokumentationskrav. Validering er obligatorisk for alle procesrelaterede luftsystemer.

Reinrumsmiljøer kræver specielle overvejelser for luftkvalitet og partikeltælling. Trykluft må ikke kompromittere reinrummets klassificering.

Fremtidige trends og teknologiske udvikling

Avanceret overvågningsteknologi

Udviklingen inden for sensorer og IoT-teknologi revolutionerer trykkluftskvalitetsovervågning:

Smart sensorer med trådløs forbindelse muliggør realtidsovervågning af flere parametre samtidig. Datalogging og trendanalyse bliver mere sofistikeret og brugervenlig.

Kunstig intelligens anvendes til forudsigende vedligeholdelse og anomalidetektering. Machine learning algoritmer kan identificere mønstre, der indikerer forestående kvalitetsproblemer.

Blockchain-teknologi implementeres for at sikre dataintegritet og sporbarhet i kritiske industrier. Dette er særligt relevant for farmaceutiske og fødevareapplikationer.

Miljømæssige og bæredygtighedsovervejelser

Stigende fokus på miljømæssig bæredygtighed påvirker trykkluftssystemdesign:

Energieffektivitet bliver et centralt krav, hvor høj luftkvalitet skal opnås med minimal energiforbrug. Optimerede filtreringsstrategier reducerer trykfald og energitab.

Affaldshåndtering fra filtrering og tørring skal håndteres miljøvenligt. Genanvendelige filtre og regenerative tørrere foretrækkes.

Kulstofneutrale systemer integrerer vedvarende energikilder og effektive kompressorteknologier.

Trivia

- Overholdelse af ISO 8573 kan reducere driftsomkostningerne ved at forbedre luftkvaliteten i industrielle processer.

- Standardens krav kan hjælpe med at forlænge levetiden for udstyr ved at minimere korrosion og slid forårsaget af forurening.

- Virksomheder, der overholder ISO 8573, kan opnå en konkurrencefordel ved at demonstrere deres forpligtelse til kvalitet og sikkerhed.

- ISO 8573 omfatter flere partikelstørrelser, hvilket betyder, at virksomheder skal være opmærksomme på forskellige typer forurening.

- Overholdelse af ISO 8573 kan også forbedre medarbejdernes sikkerhed ved at minimere eksponeringen for skadelige stoffer i komprimeret luft.

Checklist for Overholdelse af ISO 8573

- Identificer relevante krav i ISO 8573

- Vurder eksisterende luftkvalitetssystemer

- Fastlæg målemetoder for forurening

- Implementer overvågningsprocedurer

- Uddan personale i standardens krav

- Gennemfør regelmæssige audits og inspektioner

- Opdatér dokumentation og rapportering

- Evaluér og justér processer efter behov

- Kommunikér resultater til interessenter

- Planlæg opfølgning og vedligeholdelse

Konklusion og bedste praksis

ISO 8573 overholdelse kræver en holistisk tilgang, der integrerer korrekt systemdesign, systematisk testning og kontinuerlig overvågning. Succesful implementering afhænger af:

Grundig risikovurdering der identificerer kritiske applikationer og nødvendige kvalitetsklasser baseret på produktkrav og regulatoriske forpligtelser.

Dokumenteret kvalitetssystem med klare procedurer for prøvetagning, testning og håndtering af afvigelser. Sporbarhed er essentiel for regulatory compliance.

Kontinuerlig forbedring gennem trendanalyse af testdata og optimering af systemydeevne. Regular audit og kalibrering sikrer vedvarende overholdelse.

Tværfagligt samarbejde mellem kvalitets-, teknik- og produktionsafdelinger sikrer, at trykkluftskvalitet integreres i alle relevante processer.

Ved at følge disse retningslinjer kan virksomheder opnå pålidelig ISO 8573 overholdelse, reducere risici for produktkontaminering og opretholde høje standarder for produktkvalitet og sikkerhed i deres operationer.

Ofte stillede spørgsmål om overholdelse af ISO 8573

Hvad er ISO 8573-1 standarden?

ISO 8573-1 standarden definerer kravene til trykluftkvalitet og er opdelt i forskellige renhedsklasser for at sikre, at trykluften er fri for forurenende stoffer, der kan påvirke produktkvaliteten i forskellige industrier.

Hvordan påvirker trykluftkvaliteten produktionen?

Trykluftkvaliteten har en afgørende rolle i produktionen, da forurenende stoffer i trykluften kan føre til beskadigelse af udstyr, nedsat effektivitet og højere driftsomkostninger. Overholdelse af ISO 8573-1 hjælper med at forhindre disse problemer.

Hvad er fordelene ved oliefrie kompressorer?

Oliefrie kompressorer kan levere ren trykluft, der er fri for olieindhold, hvilket er essentielt i følsomme industrier som farmaceutisk produktion. Dette forbedrer produktkvaliteten og sikrer overholdelse af gældende standarder.

Hvordan kan man sikre overholdelse af ISO 8573-1?

For at sikre overholdelse af ISO 8573-1 er det vigtigt at implementere et effektivt trykluftsystem, som inkluderer regelmæssige vedligeholdelse af kompressorer, brug af filtre og tørrere samt omfattende revisioner af hele trykluftsystemet.

Hvilke konsekvenser kan manglende overholdelse have?

Manglende overholdelse af ISO 8573-1 kan have alvorlige konsekvenser, herunder produktionsstop, kvalitetsproblemer og øgede omkostninger til reparation og vedligeholdelse af udstyr.

Hvad er kravene i ISO 8573-1?

Kravene i ISO 8573-1 omfatter specifikationer for partikler, olieindhold og fugt i trykluften, som skal overholdes for at opnå de ønskede renhedsklasser. Disse krav er essentielle for at sikre høj kvalitet og pålidelighed i driften.

Hvordan kan filtre og tørrere forbedre trykluftsystemet?

Filtre og tørrere spiller en vigtig rolle i at reducere olieforurening og sikre, at trykluften opfylder de nødvendige luftkvalitetsstandarder. De hjælper med at fjerne forurenende stoffer og forbedrer den samlede trykluftkvalitet.

Hvordan påvirker kompressorer trykluftsystemet?

Kompressorer er essentielle for trykluftsystemet, da de genererer den nødvendige trykluften. Valget af kompressor, især oliefrie kompressorer, kan have en stor indflydelse på trykluftkvaliteten og overholdelsen af ISO standarder.

Hvilke løsninger og forebyggelse findes der for at opretholde trykluftkvaliteten?

For at opretholde trykluftkvaliteten er det vigtigt at implementere løsninger såsom regelmæssig vedligeholdelse af kompressorer, installation af højkvalitets filtre, og overvågning af trykluftsystemet for at identificere og forhindre potentielle problemer.

sigma-lab.dk er et mærke, der ejes af Biuro Naukowo-Techniczne SIGMA, Jezycka 44a/5, 60-865 Poznan, Polen.

VAT ID: PL6661925548

Kontakt

-

Email:

info@sigma-lab.dk

[sprog: dansk, engelsk]

Telefon:

+48 530 30 90 30

[sprog: engelsk]